こんにちは。

八咲コンサルティングの松田です。

今回も引き続いてサプライチェーンマネジメントについて投稿します。

前回の投稿では、サプライチェーンの「どこで」「どれだけ」のリードタイムが必要なのかを調査しました。

今回は、得られた情報からスピーディに改善効果を得るための着眼点をお話します。

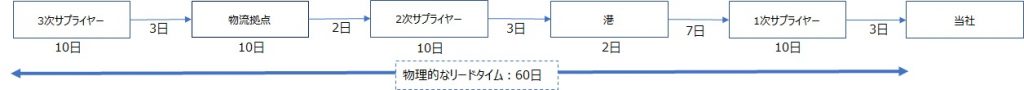

まず、下図のようにサプライチェーンを描いた後、リードタイムを理由別に区分けします。

■リードタイムの区分

リードタイムは大きく3つに区分できます。

・ 1次・2次・3次サプライヤーの「生産リードタイム」

(サプライヤー内は更に細かく区分できますが、今回は割愛します。)

・ 各サプライヤー間及び当社納入の「輸送リードタイム」

・ 物流拠点や港の中継拠点での「停滞日数」

これらのリードタイムのなかで、各サプライヤーの「生産リードタイム」を優先的に着手したくなりますが、

生産リードタイムの短縮は、生産技術的な課題も多く、時間が掛かる可能性が高くなります。

(自社の生産リードタイム短縮活動も容易ではないことから、お分かりになると思いますが。。)

そこで、「輸送リードタイム」「停滞日数」を着眼点にすると比較的スピード感のある活動ができます。

■「輸送リードタイム」を着眼点とした場合は、

・ 輸送手段 : トラック輸送・鉄道輸送・船舶輸送・航空輸送

・ 輸送便種 : 専用便・混載便・宅配便 etc.

を調査すると、輸送業者の変更等だけで改善効果が期待できます。[ex.船舶輸送 → 航空輸送]

■「停滞日数」を着眼点とした場合は、

・ 物流拠点内・港の停滞日数の内容

を調査すると、拠点オペレーションの変更等だけで改善効果が期待できます。[ex.物流拠点経由 → 直送]

このように「輸送リードタイム」「停滞日数」を優先的に調査することで、スピード感のある改善が可能になります。

次回は、「輸送リードタイム」「停滞日数」の改善についてより詳しくお話しますのでお付き合い下さい。

- 投稿タグ

- SCM, サプライチェーンマネジメント, 改善活動, 生産性